環境方針

- 基本理念

- 私たちセイコーNPCは、環境と調和した企業活動と成長を目指し、半導体製品の開発、製造、販売活動を通じて、地球環境への負荷を減らし持続可能な循環型社会の実現に貢献します。また、自然環境と共生・共存しうる活動に取り組みます。

- 行動指針

-

- 法令を遵守し、環境に関する動向を注視して的確に対応します。

- 環境マネジメントシステムを有効的に運用し、循環型社会の実現に向けた取り組みを推進します。

- 環境への負荷の低減に努めるとともに、限りある資源を大切にし、省エネルギー・省資源活動に継続的に取り組みます。

- 循環型社会の実現に役立つ新技術、新製品の開発に挑戦します。

- 環境問題に関する取り組みについて、ステークホルダーとの積極的な連携・協力に努めます。また、社内教育、啓発を通じて社員の意識向上を図ります。

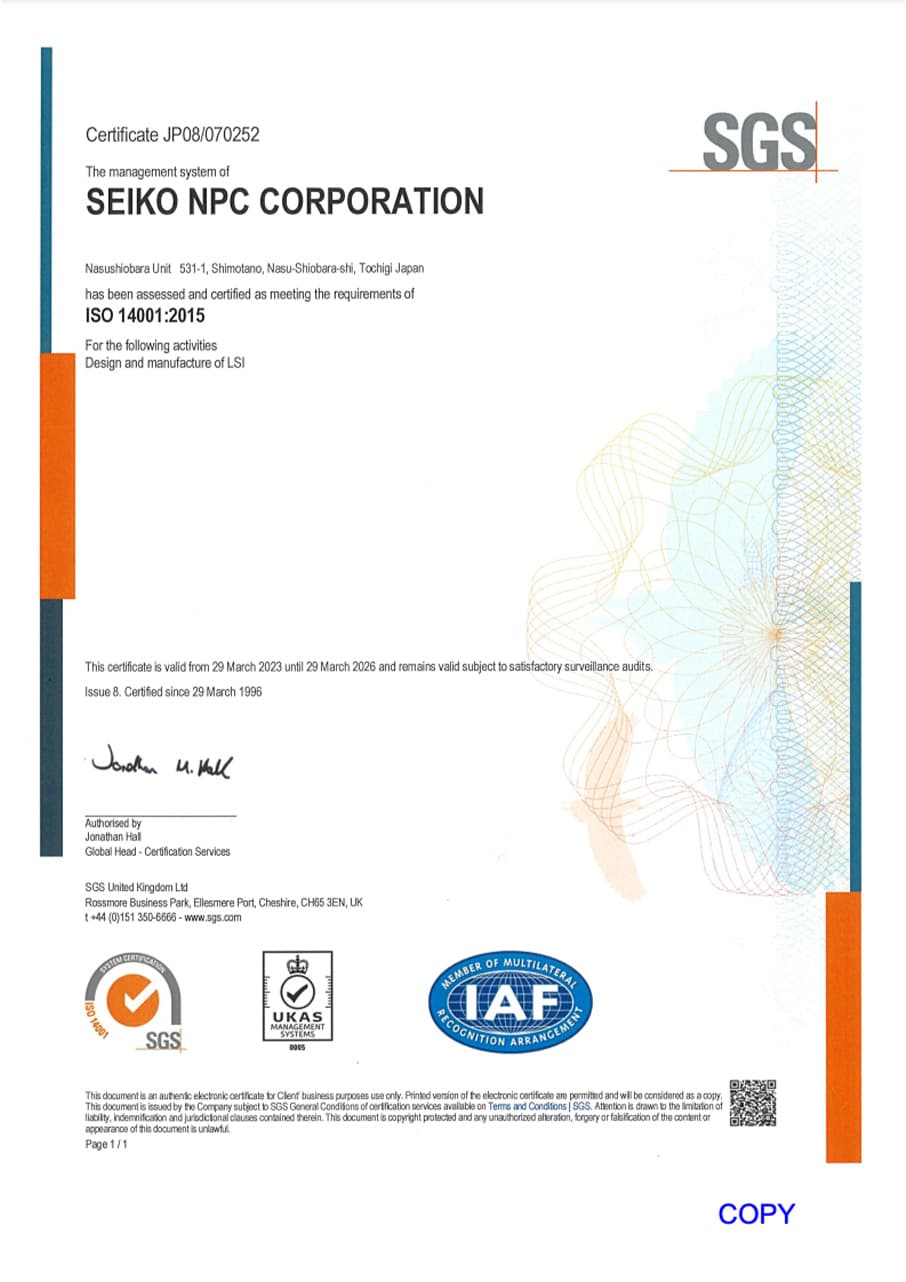

- ISO14001

-

セイコーNPCは、1996年3月、ISO14001認証を取得しました。

<適用範囲>

適用事業所:セイコーNPC株式会社 那須塩原事業所

適用組織:那須塩原事業所で働くすべての人々に適用する。

適用事業:LSI設計・製造・サービスおよび事業に用いる工場敷地、

建屋、設備に関する環境保全活動に適用する。

初回登録日:1996/3/29

発行日:2023/3/29

有効期限:2026/3/29

認証機関:SGS

認証No.JP08/070252